pronta per attraccare nei porti e ripulirli

Negli ultimi anni, il settore delle infrastrutture sta vivendo una trasformazione importante, con una crescente attenzione verso soluzioni più sostenibili. Anche le aree portuali sono al centro di questa evoluzione ed è sempre più importante che al processo di sviluppo logistico ed economico e al crescente uso del mare come via di comunicazione e trasporto si accompagni sia la tutela dell’ambiente delle aree portuali sia la minimizzazione dell’impatto ambientale delle infrastrutture portuali sul territorio circostante. Queste aree sono luoghi dinamici e vitali, in cui si intrecciano le molteplici attività legate alla nautica e alla logistica marittima. Sono veri e propri crocevia dove il mare incontra la terra e dove la natura convive con l’operosità dell’uomo. Qui si muovono ogni giorno imbarcazioni di ogni tipo, dai pescherecci alle navi cargo, dai traghetti ai lussuosi yacht. Il vento, il sole e l’acqua sono elementi onnipresenti, rendendo il porto uno spazio a stretto contatto con l’ambiente marino. Ma il porto è anche un cuore pulsante dell’economia, con un traffico incessante di mezzi pesanti, container e gru che movimentano merci e persone. Le operazioni di carico e scarico, le lavorazioni industriali e la logistica portuale generano un’attività frenetica, essenziale per il commercio globale, ma che contribuisce anche all’inquinamento atmosferico.

TX Active®, la formula magica per resistere all’acqua ripulendo l’aria

Qui, le intense sollecitazioni del traffico merci, le condizioni climatiche spesso difficili e la necessità di strutture altamente resistenti pongono sfide significative a chi si occupa della progettazione e realizzazione di queste aree. In questo contesto, l’innovazione nei materiali da costruzione gioca un ruolo chiave. Un ruolo da protagonista “interpretato” per esempio dal cemento. O meglio: da un cemento speciale, capace non solo di garantire resistenza e durabilità, ma anche di contribuire attivamente alla riduzione dell’inquinamento atmosferico e al miglioramento della qualità dell’aria.

La luce solare attiva le proprietà disinquinanti e autopulenti

Come è possibile? Presto detto: si tratta di un cemento con proprietà autopulenti contenente TX Active®, un innovativo principio attivo sviluppato da Heidelberg Materials (che in Italia ha raccolto l’eredità dei marchi storici Italcementi e Calcestruzzi) in grado di abbattere gli inquinanti presenti nell’aria attraverso un processo naturale attivato dalla luce solare. Grazie alla sua tecnologia fotocatalitica, infatti, questo cemento “mangia lo smog”. Un’innovazione particolarmente interessante per i porti, dove la qualità dell’aria è una questione sempre più rilevante, soprattutto per il nostro Paese che, essendo una penisola con una vasta disponibilità di aree costiere, ha un sistema portuale particolarmente sviluppato.

Resistenza e durata delle pavimentazioni dei banchine e piazzali sono assicurate

L’impiego del calcestruzzo nella realizzazione delle pavimentazioni delle banchine portuali e dei piazzali di stoccaggio e movimentazione merci portuali è da sempre una scelta strategica per garantire resistenza e durabilità alle superfici esposte a condizioni ambientali difficili e variazioni climatiche, alla salsedine, a carichi estremi e al costante passaggio di gru e container. Oggi, grazie alla tecnologia TX Active, il calcestruzzo offre un vantaggio in più. Usando cementi fotocatalitici nel confezionamento dei calcestruzzi destinati alle pavimentazioni portuali, alle prestazioni di resistenza e durabilità, tipiche di questi materiali, si aggiungono quelle disinquinanti e autopulenti dei materiali fotocatalitici. Le superfici in calcestruzzo diventano alleate preziose dell’ambiente, contribuiscono alla riduzione delle emissioni inquinanti e rendono le infrastrutture portuali più sostenibili, rispondendo perfettamente alle esigenze di chi ama il mare e desidera respirare aria più pulita, ma anche a quelle dell’Unione Europea sulla politica portuale comune, circa la necessità di combinare la crescita infrastrutturale con una maggiore attenzione all’ambiente.

E’ già stato utilizzato per il Padiglione Italia dell’Expo 2015…

E, si presti bene attenzione, non si parla di una tecnologia sperimentale: il TX Active è stato infatti già ampiamente utilizzato, in progetti di grande rilievo, come il Padiglione Italia dell’Expo 2015, dove ha dimostrato la sua capacità di migliorare la qualità dell’aria. Per chi opera nel settore delle infrastrutture marittime, il TX Active rappresenta dunque un’opportunità concreta per costruire banchine e aree portuali all’avanguardia, in linea con le esigenze di decarbonizzazione e sostenibilità con la consapevolezza che oggi, grazie all’innovazione nel calcestruzzo, è possibile realizzare porti più efficienti, resistenti e attenti all’ambiente, senza compromessi sulle prestazioni strutturali. Ma come funziona nei dettagli questa tecnologia? TX Active® è il principio attivo fotocatalitico per materiali cementizi, brevettato da Heidelberg Materials, in grado di abbattere gli inquinanti presenti nell’aria. È un prodotto ecocompatibile certificato per malte, pitture, intonaci e pavimentazioni.

Il segreto? Imitare la fotosintesi delle piante per decomporre le sostanze

L’applicazione del principio attivo TX Active® ai materiali cementizi permette di sfruttare l’energia luminosa per decomporre, ossidandole, sostanze organiche e inorganiche presenti in atmosfera. L’utilizzo di cementi Heidelberg Materials che contengono il principio attivo TX Active® contribuisce così attivamente alla riduzione dell’inquinamento atmosferico nelle città e al mantenimento della superficie dei manufatti pulita: con le sue proprietà disinquinanti e autopulenti, è il sigillo di qualità per i prodotti cementizi fotoattivi realizzati per migliorare la vita nelle nostre aree urbane. Heidelberg Materials Italia è stato il primo gruppo industriale a brevettare materiali cementizi fotocatalitici. Ha cominciato a studiare questo processo nel 1991, cercando di adattarlo al mondo del cemento. Nel 2006, dopo varie ricerche e sperimentazioni, ha lanciato sul mercato “TX Active”, cemento fotocatalitico contenente il principio attivo TX Active® in grado di abbattere gli inquinanti presenti nell’aria.

L’impiego? Può seguire “rotte” sia orizzontali sia verticali

Oggi produce e commercializza un’intera gamma di prodotti antinquinamento che spazia dalle applicazioni su superfici verticali a quelle orizzontali. Con un processo assimilabile alla fotosintesi delle piante, le sostanze fotocatalitiche presenti nel cemento reagiscono alla luce e accelerano l’ossidazione. Il meccanismo della fotocatalisi è ben noto: una sostanza, detta fotocatalizzatore, incrementa la velocità di una reazione chimica attraverso l’azione della luce UV.

L’energia luminosa “accende” la pulizia delle superfici esposte ai gas di scarico….

Sfruttando l’energia luminosa, i fotocatalizzatori trasformano l’acqua e l’ossigeno presenti nell’atmosfera in reagenti fortemente ossidanti in grado di decomporre le sostanze organiche e inorganiche dannose, responsabili dell’inquinamento atmosferico, in composti innocui che possono essere facilmente lavati via dalla pioggia, lasciando la superficie libera da agenti chimici.

… combattendo anche la formazione di muffe, l’accumulo di polveri

Le superfici esposte all’aria si macchiano a causa del deposito di composti organici, come gas di scarico dei mezzi di trasporto, sostanze organiche inquinanti derivate da attività industriali e domestiche quotidiane, muffe ecc. Inoltre, la forte umidità e le rugosità superficiali favoriscono il loro accumulo. La fotocatalisi non solo elimina queste molecole organiche ma, indirettamente, permette di ridurre l’effetto negativo dello sporco rappresentato da comuni particelle di polvere. Queste ultime, infatti, utilizzano molecole organiche per attaccarsi alle superfici; il fatto di non disporre di queste molecole riduce la loro capacità di adesione per cui la loro rimozione risulta più facile.

Il “miracolo” delle sostanze inquinanti trasformate in sali non tossici

Grazie all’azione combinata del principio attivo TX Active e della luce solare, le superfici verticali e orizzontali, realizzate con il calcestruzzo fotocatalitico, esposte ad aria, vengono rese capaci di promuovere un effetto “autopulente” in grado di catturare gli inquinanti e trasformarli in sali non tossici, quali nitrati e solfati. In pratica, questo calcestruzzo genera una barriera superficiale che agevola la rimozione dello smog dalle facciate e dalle pavimentazioni, preservando, nel tempo, l’originale brillantezza e colorazione chiara degli edifici e la qualità estetica dei manufatti. Affinché il cemento fotocatalitico svolga al meglio la sua funzione, è fondamentale che siano presenti alcune condizioni: una buona esposizione alla luce solare o, in alternativa, un’adeguata quantità di luce UV per le applicazioni in ambienti chiusi; un regolare dilavamento attraverso la pioggia o la pulizia con acqua, necessario per rimuovere i nitrati prodotti dal processo fotocatalitico. Questi requisiti sono facilmente soddisfatti nelle aree portuali, dove l’ampia esposizione agli agenti atmosferici e la necessità di pavimentazioni resistenti e durevoli rendono particolarmente vantaggioso l’uso di questo materiale. Inoltre, in un ambiente caratterizzato dalla presenza di traffico pesante e attività industriali, il calcestruzzo fotocatalitico offre un contributo concreto alla riduzione dell’inquinamento atmosferico, migliorando la sostenibilità delle infrastrutture portuali e la qualità dell’aria.

I test nei laboratorio di Heidelberg Materials hanno dato risultati straordinari…

Poter quantificare l’efficacia dell’azione disinquinante di TX Active® costituisce un elemento fondamentale per i progettisti. Heidelberg Materials ha condotto numerosi test di laboratorio e prove sul campo, in collaborazione con Università e Centri di Ricerca italiane ed estere, per valutare le caratteristiche antinquinanti dei manufatti TX Active® rispetto agli ossidi di azoto (NOX), alle polvero PM10 e ai VOC (Volatile Organic Carbons).

… con una riduzione del 75 per cento d’inquinanti con un’”applicazione” Uv di soli 3 minuti

Ad esempio, le prove di laboratorio hanno mostrato come una radiazione UV, applicata per soli 3 minuti su un campione cementizio fotocatalitico, sia sufficiente per ottenere una riduzione degli agenti inquinanti fino al 75 per cento. Nel caso degli ossidi di azoto, per esempio, sono stati registrati abbattimenti fino al 91 per cento, mentre quelli sulla tossicità del PM10, materiale particolato fine, sono superiori al 30 per cento. L’efficacia dei cementi contenenti TX Active® sui composti inquinanti VOC (Volatile Organic Carbons) è stata confermata anche da test di laboratorio del CNR ITC. Riguardo all’azione pulente, invece, alcuni esperimenti eseguiti sul campo su delle mattonelle realizzate con il cemento TX Active, sporcate con inquinanti colorati (rodammina e bromocresolo) e, successivamente, esposte a una fonte di luce UV per un periodo di 100 ore, hanno inoltre dimostrato come dopo una giornata, l’indice relativo alla superficie sia risultato essere praticamente uguale a quello del campione di riferimento pulito. Dopo 4 giorni, tutte le macchie organiche erano state distrutte. Grazie alla sua capacità di abbattere gli agenti inquinanti presenti nell’aria, il cemento fotocatalitico TX Active® rappresenta una soluzione innovativa per preservare la sostenibilità e migliorare la qualità ambientale delle pavimentazioni portuali, senza compromettere la resistenza e la durabilità necessarie per sopportare le intense sollecitazioni del traffico e delle condizioni marine. Una tecnologia che permette di conciliare le esigenze di chi lavora ogni giorno in questi spazi con la necessità di proteggere l’ambiente in cui operano.

Il testo è stato realizzato per mareonline.it da Patrizia Ricci, ingegnere civile “firma” delle principali riviste tecniche di ingegneria e architettura, efficienza energetica e comfort abitativo.

pubblicato il 2 Maggio 2025 da admin | in | tag: bancine autopulenti, cemento mangiasmog per i porti, Heidelberg Materials, il cemento italiano che rende i porti più sostenibili, moli in cemento mangiasmog, porti autopulenti, tecnologia TX Active | commenti: 0

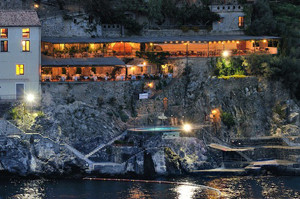

Just Peruzzi, "Il ristorante panoramico più bello d’Italia" - Corriere della SeraVi aspettiamo per accogliervi in quello che il Corriere della Sera ha definito come "Il ristorante panoramico più bello d’Italia"

Pubblicato da Just Peruzzi su Martedì 30 aprile 2024

I grandi chef vi "servono" le loro ricette

Ristoranti al mare

I grandi chef vi "servono" le loro ricette

Ristoranti al mare

Le rotte per i ristoranti d'autore

Voglia di crociera

Le rotte per i ristoranti d'autore

Voglia di crociera

Splendida la nave, splendide la mete

Navigate con la Fantasia negli Emirati

Con Msc Seaside fino in America

Le migliori vacanze in barca

Splendida la nave, splendide la mete

Navigate con la Fantasia negli Emirati

Con Msc Seaside fino in America

Le migliori vacanze in barca

Segnalateci la vostra proposta

Case al mare

Segnalateci la vostra proposta

Case al mare

V'indichiamo la rotta giusta

V'indichiamo la rotta giustain un mare d'investimenti Rotte nell'entroterra

Segnalateci la vostra proposta

"Navigate" tra le sagre

Segnalateci la vostra proposta

"Navigate" tra le sagre

Nei borghi i pescatori cucinano per voi

Accessori & partner

Nei borghi i pescatori cucinano per voi

Accessori & partner

Come e dove rendere la barca unica

Approdi d'autore

Come e dove rendere la barca unica

Approdi d'autore

Le rotte nei più affascinanti hotel sul mare

Antiquariato & collezionismo

Le rotte nei più affascinanti hotel sul mare

Antiquariato & collezionismo

Dove navigare fra aste, negozi...

Associazioni di mare

Dove navigare fra aste, negozi...

Associazioni di mare

Ecco chi tramanda storie e tradizioni

Cantieri e maestri d'ascia

Ecco chi tramanda storie e tradizioni

Cantieri e maestri d'ascia

Qui gli scafi tornano a splendere

I vostri annunci

Qui gli scafi tornano a splendere

I vostri annunci

Vendete barche, posti barca, oggetti…

Corsi e patenti nautiche

Vendete barche, posti barca, oggetti…

Corsi e patenti nautiche

Le migliori scuole per imparare

Le migliori scuole per imparareClick sull'acqua

Le più belle foto di mare.

Mare by night

Le più belle foto di mare.

Mare by night

I locali più trend dove approdare

Diving center

I locali più trend dove approdare

Diving center

Immergersi fra fondali da sogno e relitti

Navighiamo nei musei

Immergersi fra fondali da sogno e relitti

Navighiamo nei musei

Qui si racconta la storia della navigazione

Presi all'amo

Qui si racconta la storia della navigazione

Presi all'amo

Bravi pescatori si nasce o si diventa?

Porti turistici

Bravi pescatori si nasce o si diventa?

Porti turistici

I migliori marina del Belpaese

Lavori in mare

I migliori marina del Belpaese

Lavori in mare

Come e dove trovare un impiego

Un mare di shopping

Come e dove trovare un impiego

Un mare di shopping

Abiti, accessori, gioielli e orologi...

Storie e personaggi

Abiti, accessori, gioielli e orologi...

Storie e personaggi

Per chi naviga con la fantasia

Traghetti ed imbarchi

Per chi naviga con la fantasia

Traghetti ed imbarchi

Cosa sapere su rotte ed offerte...

Cosa sapere su rotte ed offerte...

PRONTO SOCCORSO IN MARE

Sono diversi i possibili problemi di salute che possono subentrare in mare, durante la navigazione,

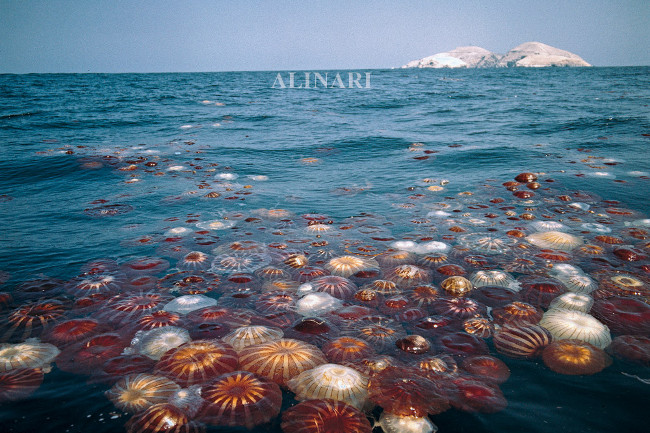

spesso legati proprio alla vita di mare: da una banale caduta a un tuffo sbagliato, da una puntura di

riccio a una bruciatura di medusa, a un'otite, un'insolazione…

Sono diversi i possibili problemi di salute che possono subentrare in mare, durante la navigazione,

spesso legati proprio alla vita di mare: da una banale caduta a un tuffo sbagliato, da una puntura di

riccio a una bruciatura di medusa, a un'otite, un'insolazione…Cliccate qui per rivolgervi direttamente al medico di mareoline… IL MARE IN TAVOLA

Mareonline vi invita a scoprire i migliori cibi e vini (ma anche liquori e sigari) da gustare in barca,

indicandovi la rotta per raggiungere i migliori prodotti del mare:

Cibi e Vini

RICETTE DI MARE

Mareonline vi invita a scoprire i migliori cibi e vini (ma anche liquori e sigari) da gustare in barca,

indicandovi la rotta per raggiungere i migliori prodotti del mare:

Cibi e Vini

RICETTE DI MARE

Mareonline vi propone alcune ricette per cucinare, a casa o in barca, piatti a base di pesce e crostacei.

Mareonline vi propone alcune ricette per cucinare, a casa o in barca, piatti a base di pesce e crostacei.Cliccate qui per scoprire ingredienti e preparazione... SBARCO AL RISTORANTE

Mareonline vi invita a scoprire i migliori ristoranti lungo le coste del Belpaese, raggiungibili direttamente in barca.

Mareonline vi invita a scoprire i migliori ristoranti lungo le coste del Belpaese, raggiungibili direttamente in barca.Cliccate qui per trovare il vostro ristorante

Cliccate qui per leggere i ristoranti segnalati da voi. MODA E ACCESSORI

Cliccate qui per scoprire che look deve esibire un vero lupo di mare anche in terraferma...

LE FOTO PIU' CURIOSE

Cliccate qui per scoprire che look deve esibire un vero lupo di mare anche in terraferma...

LE FOTO PIU' CURIOSE"PESCATE" SU FACEBOOK

Segnalateci le foto più curiose che avete "pescato" su facebook (inviando una e mail a

mareonline@mareonline.it

o lasciando un messaggio sulla sulla pagina facebook di mareonline)

IL ROMANZO

Segnalateci le foto più curiose che avete "pescato" su facebook (inviando una e mail a

mareonline@mareonline.it

o lasciando un messaggio sulla sulla pagina facebook di mareonline)

IL ROMANZO

cliccate qui per leggere il romanzo il vento e la farfalla di Franco Fabretti

SIAMO TUTTI FOTOGRAFI

cliccate qui per leggere il romanzo il vento e la farfalla di Franco Fabretti

SIAMO TUTTI FOTOGRAFI

Avete degli "scatti" particolari fatti al mare, in navigazione?

Avete degli "scatti" particolari fatti al mare, in navigazione?Inviateli a mareonline@mareonline.it con vostro nome cognome località fotografata.

Le migliori potrebbero apparire in Home page… Cliccate qui